Her Yönüyle Endüstriyel Hidrolik Silindir Nedir?

Akışkan gücünün, tarihin ilk çağlarından beri gelişim göstermesiyle günümüzün en çok kullanılan hareket sistemlerinden biri olan hidrolik silindirler, endüstriyel uygulamalarda ve bir çok farklı alanda karşımıza çıkmaktadır. Bu yazımızda bir hidrolik silindir nedir, hangi parçalardan oluşur, çeşitleri nelerdir gibi endüstriyel hidrolik silindirler hakkında her türlü konuya değineceğiz…

Hidrolik Silindir Nedir?

Hidrolik silindirler, bir diğer adıyla lineer motorlar, çalışma prensibi olarak akışkanın hidrolik enerjisini, mekanik enerjiye dönüştüren hidrolik sistemlerdir. Hidrolik sistemlerin karşılığı bir iş olarak görülür ve bu sistemlerin tamamına yakınında bir hidrolik silindir tahrik edilerek iş elde edilmiş olur. Hidrolik silindir tasarımında çok dikkat edilmesi gerekmektedir, aksi halde istenilen performans değerleri karşılanmaz ve kayıplara uğranır…

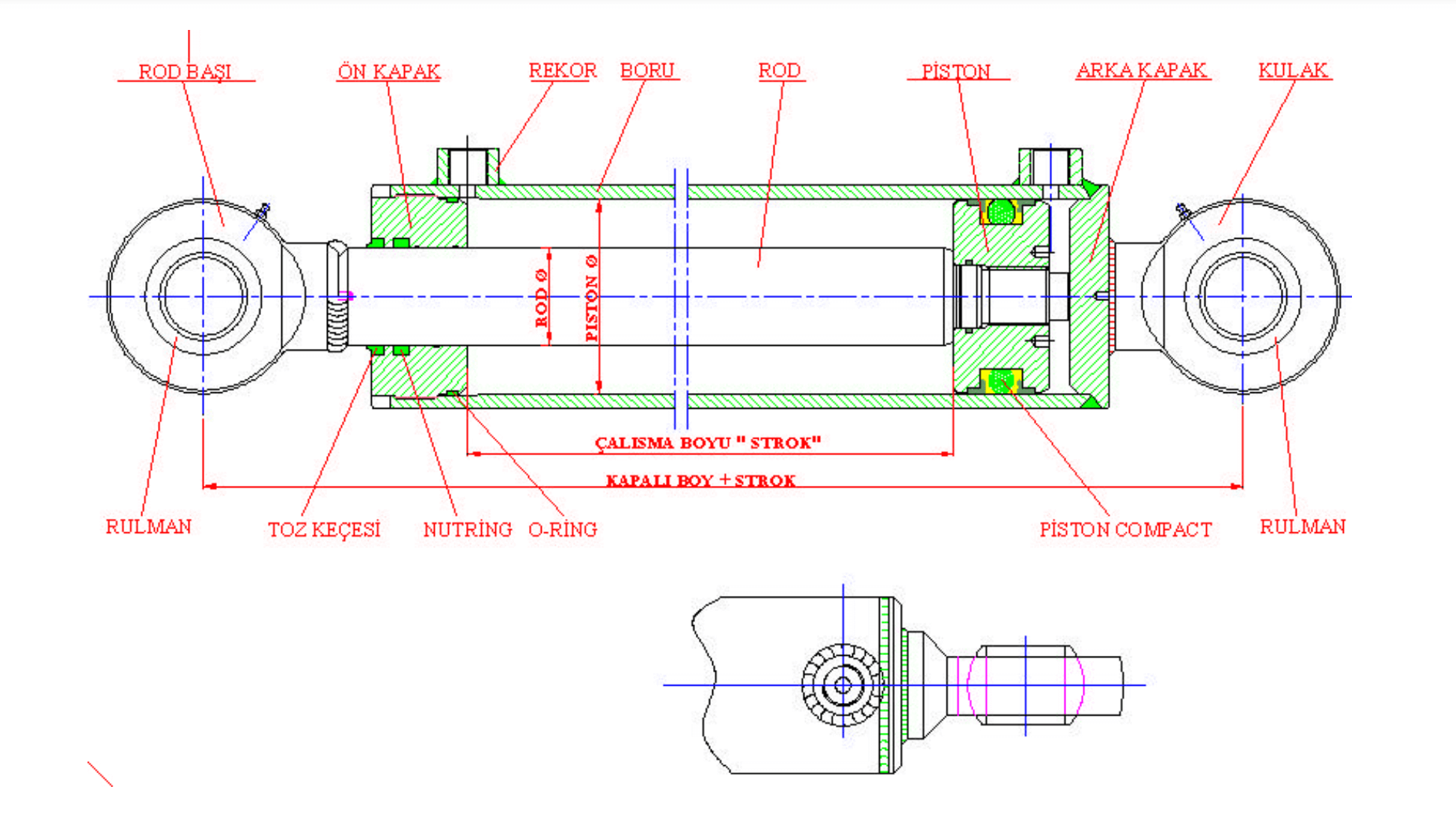

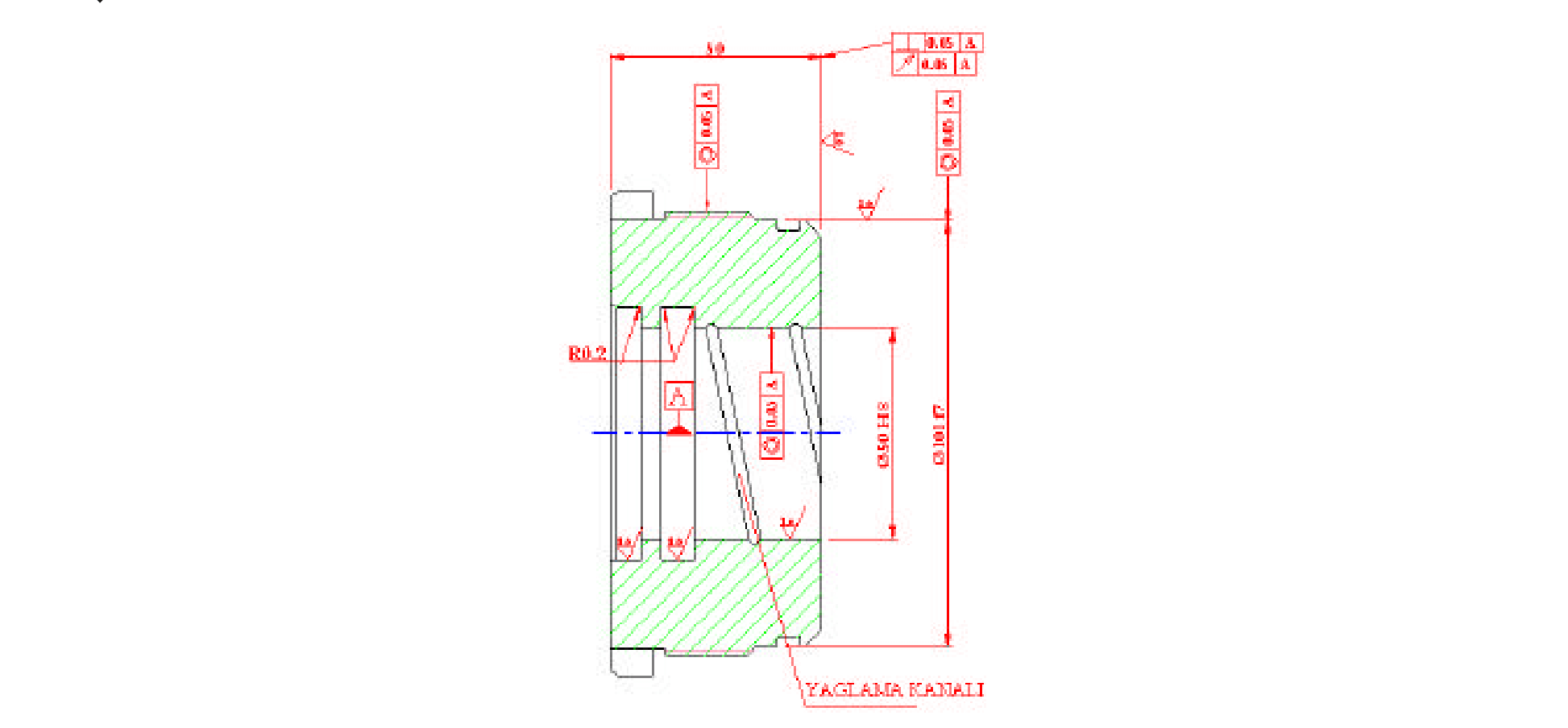

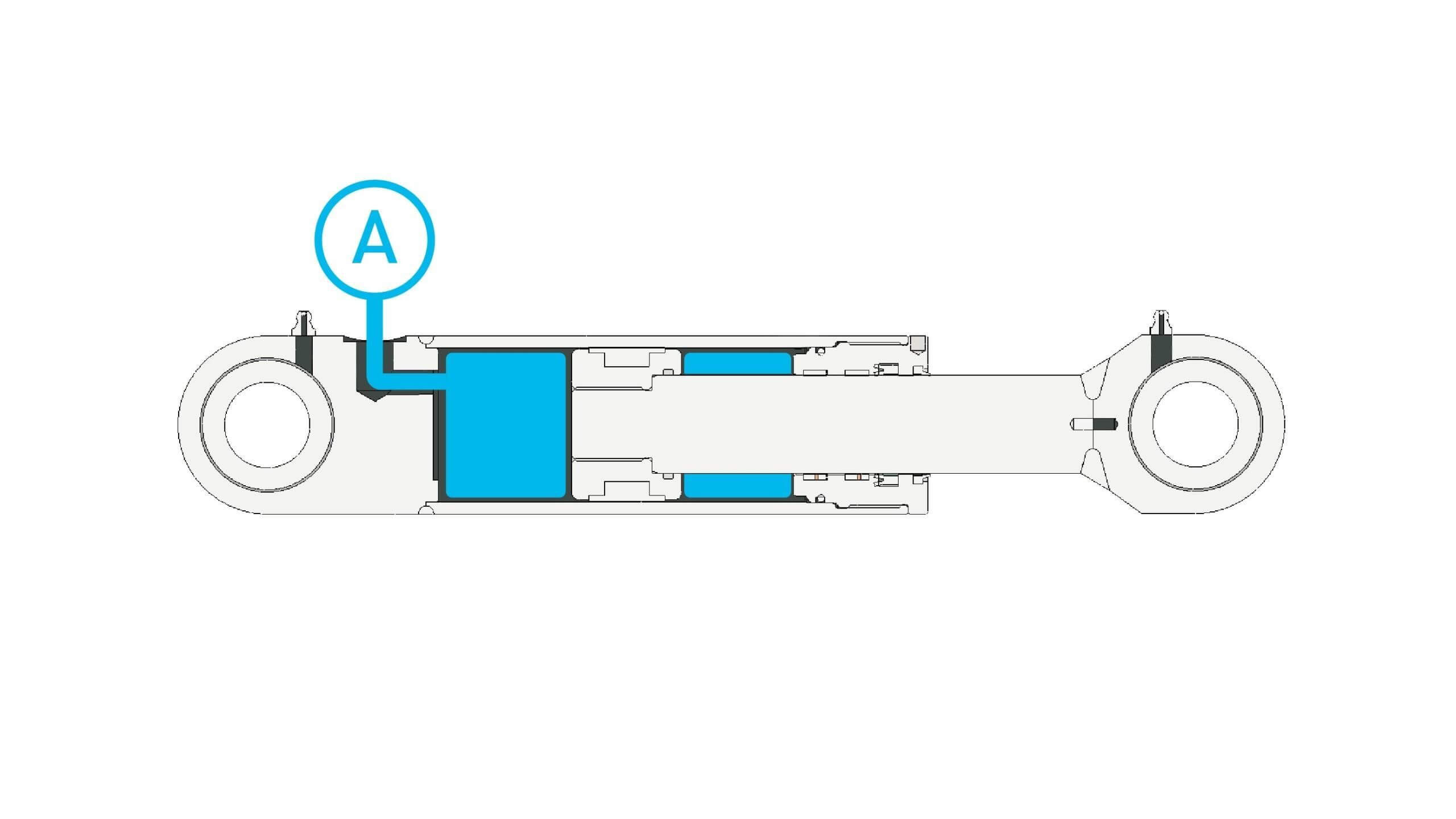

Hidrolik silindirler, çalışma ortamına göre ve yapacakları işe göre çeşitli tiplerde olabilmektedir, altta yer alan iki boyutlu tasarım görselinde genel itibariyle bir hidrolik silindir hangi parçalardan oluşuyor görelim…

Standart bir hidrolik silindirin parçaları:

Kovan: Silindir milinin ve diğer sızdırmazlık elemanlarının içerisinde yer aldığı parçadır. Özel bir istek olmadığı takdirde kovan malzemesi ST 52-3 malzemesinden imal edilmekte ve kovan iç yüzeyi honlanmaktadır.

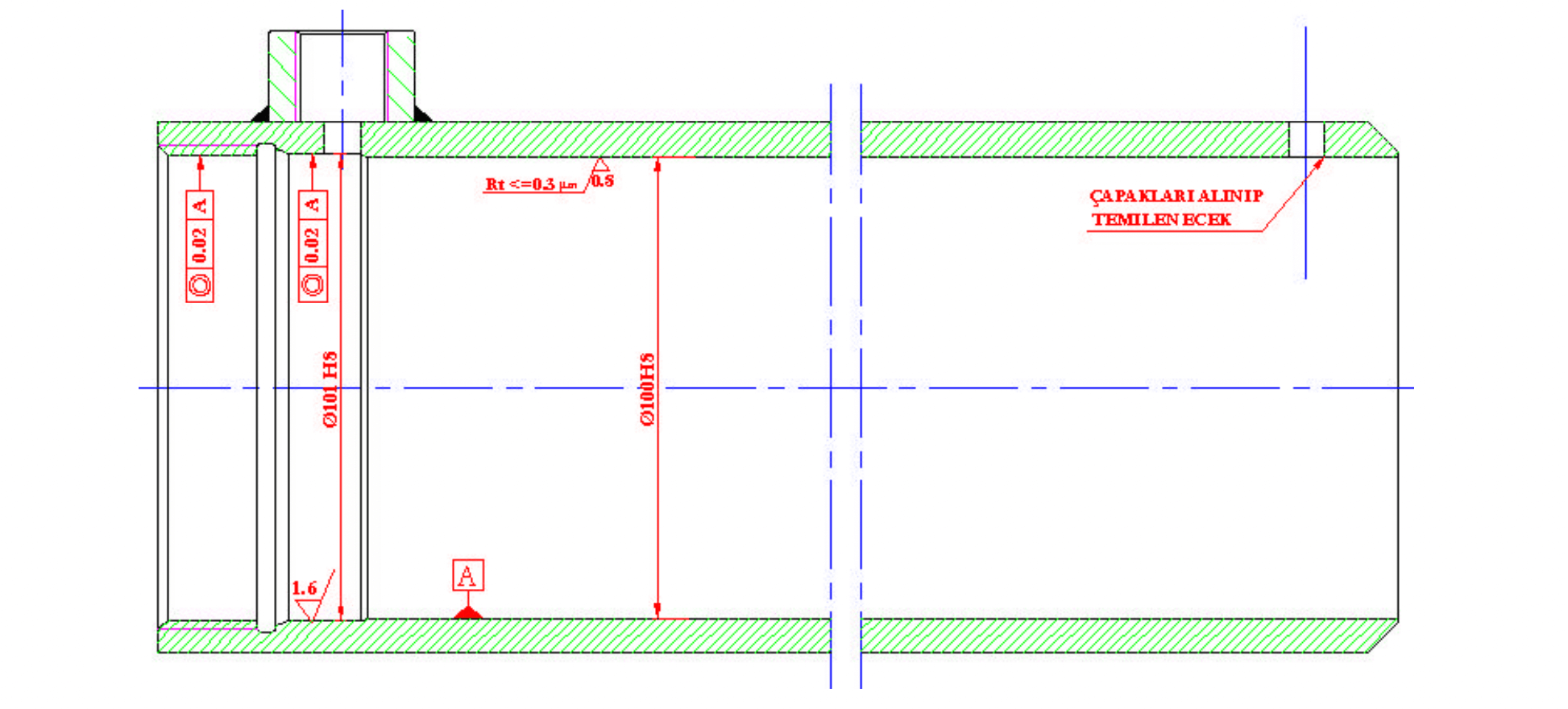

Kovan imalatında dikkat edilmesi gereken başlıca noktalar bulunmaktadır, ilk olarak bir imalat yapılacaksa referans noktası daima kovan iç çapıdır. Yapılacak olan kovan imalatındaki tüm işlemler kovanın iç çapı referans alınarak yapılmalıdır. Yine hidrolik yağ giriş rakoru kaynaklı olacak ise, bu işlem tornalama işlemi öncesinde yapılmalıdır. Yukarıda yer alan iki boyutlu tasarım görseline dikkatlice baktığınızda kovan iç çapından 1 mm daha büyük Ø101 ölçüsü bulunmaktadır. Bu bölgeye ön kapak oturmaktadır ve eğer kaynak sonrasında istenilen ovallik sınır değerlerini geçmiş ise kovan iç çapı referans alınarak diş çekimi yapılır ve tek seferde işlenmesi gerçekleştirilir.

Çap 101 ölçüsünün işlenmesinde dikkat edilecek en önemli nokta yüzey kalitesidir. Sızdırmazlık elemanı olarak bilinen o-ring bu bölge içerisinde yataklanmaktadır. Kova içerisinde ki dairesellik ve yüzey kalitesi, sızdırmazlık elemanının tam olarak işini yapması için önemlidir. Yine resime baktığımızda Çap 100 ölçüsünde yüzey kalitesinin rt<=0.3 µm tolerans değerinde olması istenmektedir. Bu yüzey, piston keçesinin ve yataklama elemanlarının yüzey olmasından ötürü eğer bozuk bir yüzey var ise bu keçe ömrünü azaltacak ve silindirin iç kaçak yapmasına neden olacaktır. Piyasada bu kovanlar honlanmış ve honlamaya hazır olarak temin edilebilmektedir.

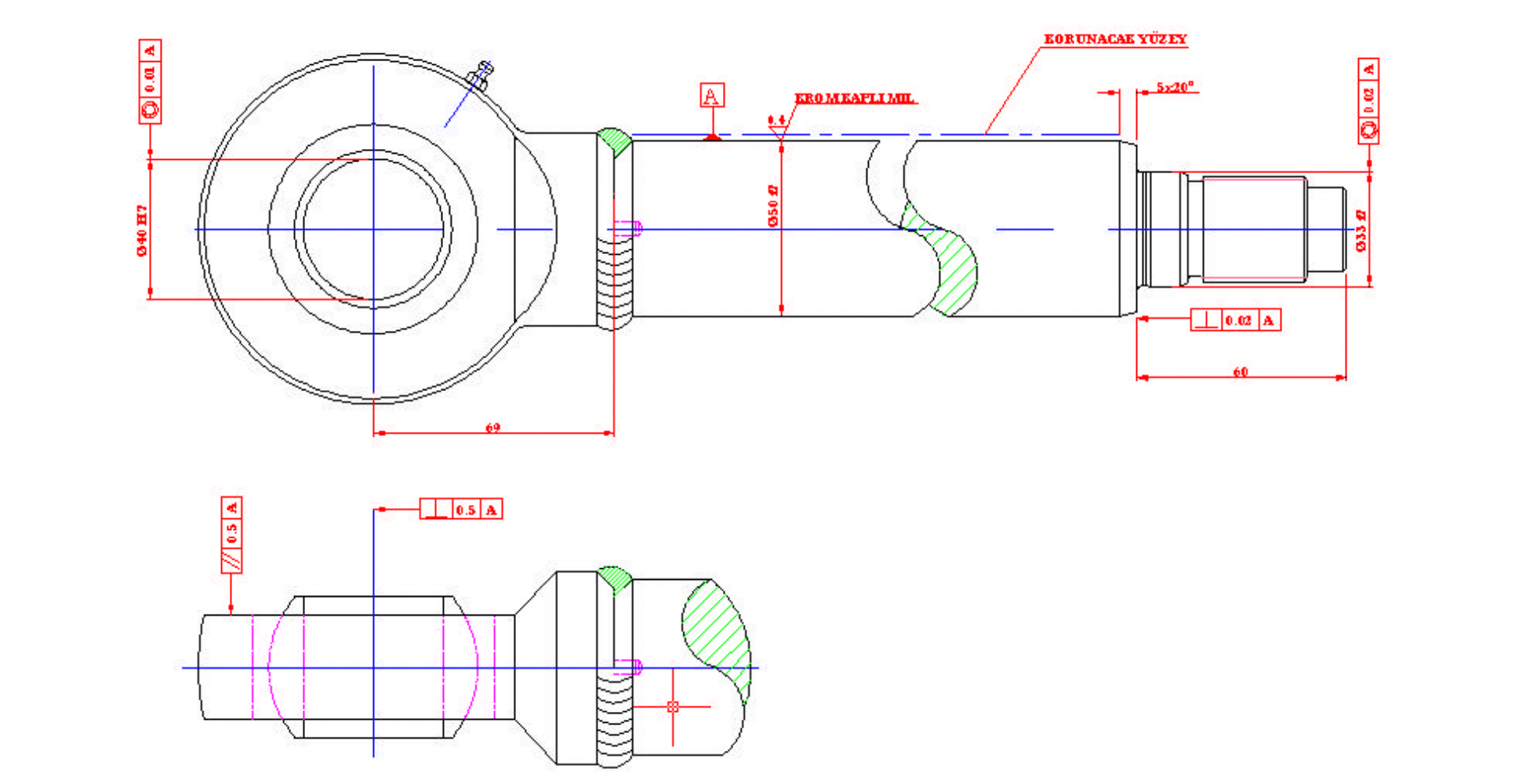

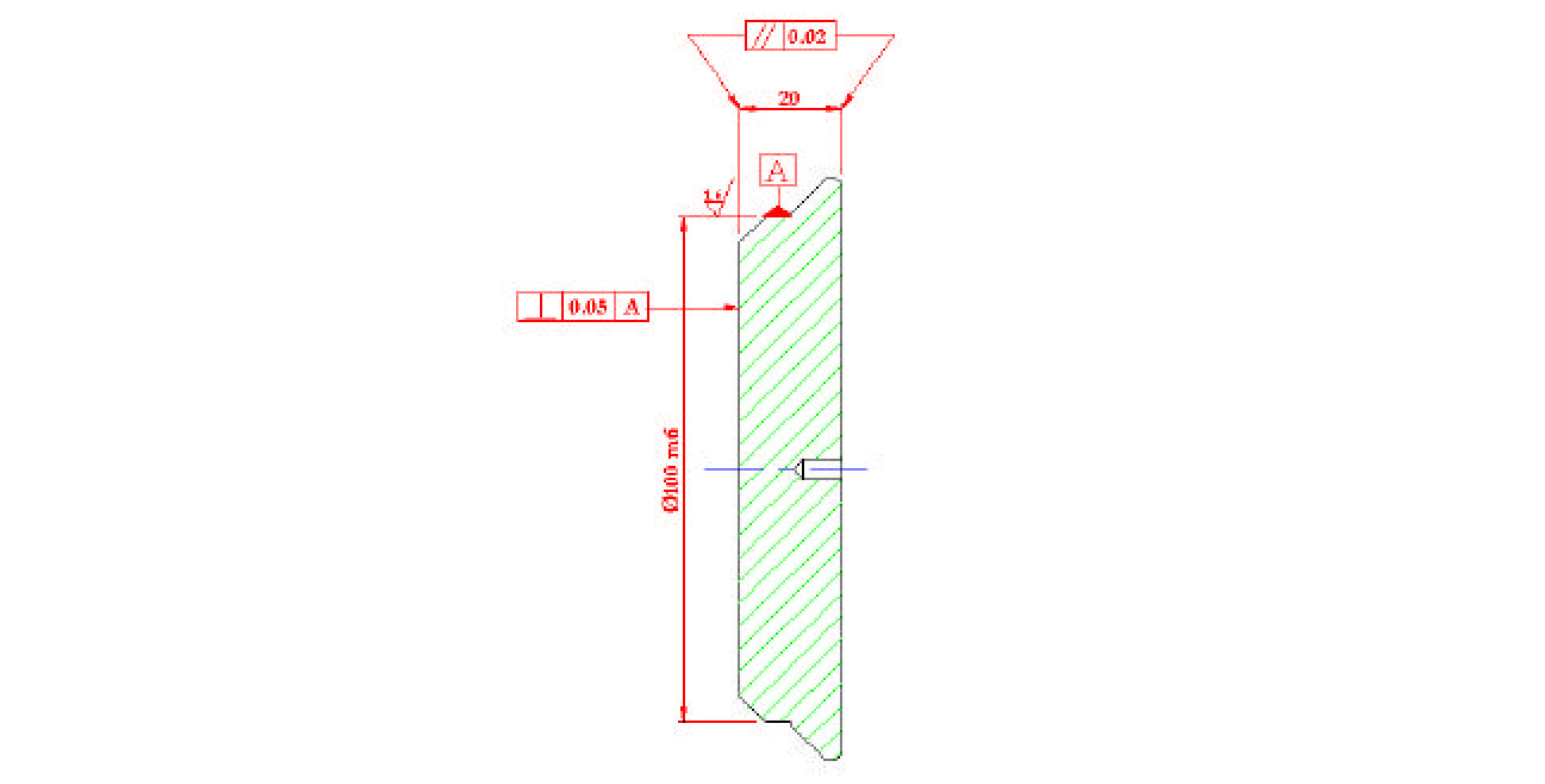

Rot (Mil): Hidrolik silindirde akışkan tarafından tahrik edilen sisteme mil yada rot denilmektedir. Çalışma şartlarına göre paslanamz, CK 45, ST 52 gibi çeşitli malzemelerden ve ıslak çeliklerinden imal edilebilmektedir. Kovan içerisinde hareketli olarak çalışan silindir mili, aynı zamanda dış ortam ile temas halinde olduğu için korozyona dayanıklı kaplamaya sahiptir.

Verimli çalışma olabilmesi için yastıklama elemanları, silindir rodlarında çalışan yüzey ve piston, gerekli eş merkezlilik değerlerini karşılamalıdır. Yukarıda ki görselde 20 derece olarak belirtilen pah, montaj sırasında sızdırmazlık elemanlarının zarar görmeden geçmesini sağlar. Eğer rod hazır kaplı milden imal edilecek ise muhakkak dış yüzeyinin korunmasına özen gösterilmelidir. Rot yataklanmış durumda iken yatakla rod arasına talaş girmemesi önlenmeli ve yatağın dönmesi sırasındasında iz yapmaması için aparat kullanmaya özen gösterilmelidir.

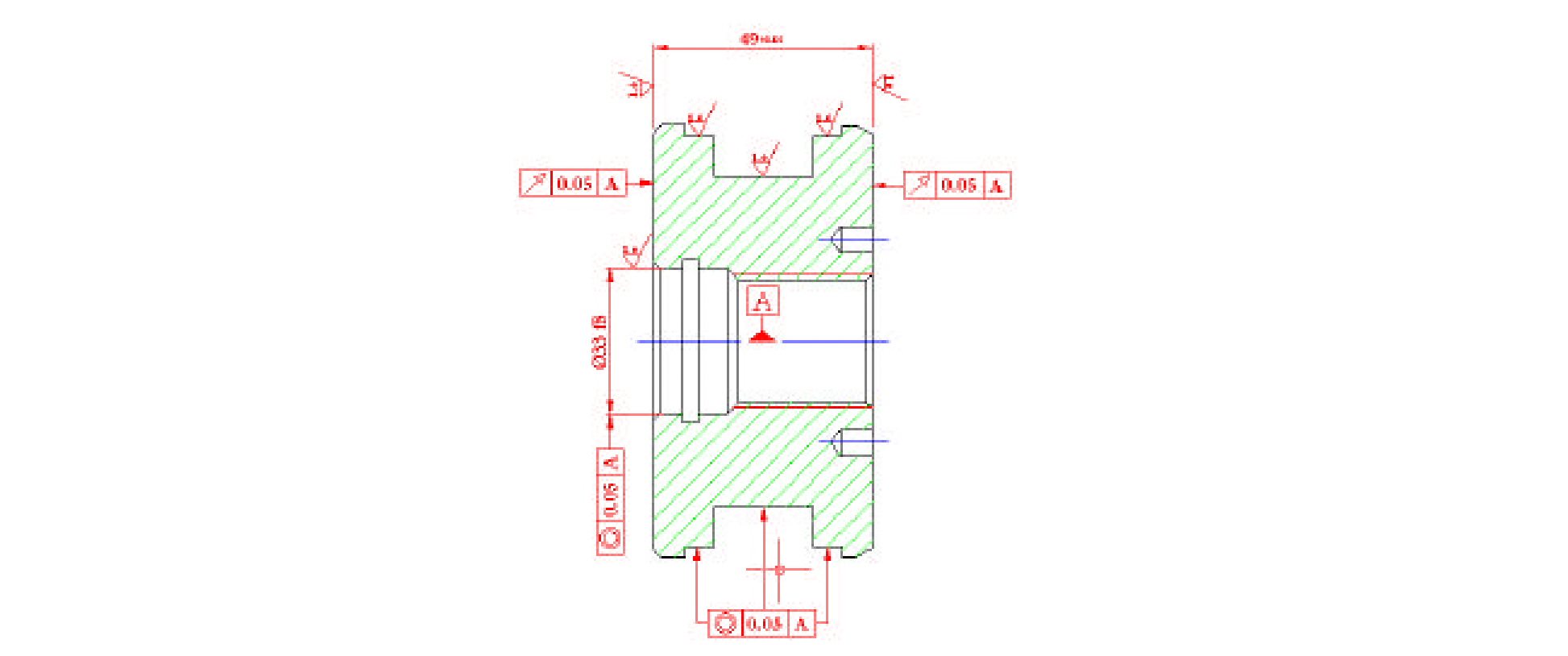

Ön Kapak (Kep): Hidrolik silindirde, sızdırmazlık elemanlarının taşınması ve aynı zamanda yataklama görevlerine sahip olan ön kapak, pik, sfere döküm yada alaşımsız imalat çeliklerinden, çalışma ortamına göre imal edilebilmektedir. Ön kapağın, silindir kovanına bağlantısı vidalı yahut cıvatalı bağlantı şeklinde yapılmaktadır.

Ön kapak çeşitli metodlarla kovana bağlanabilmektedir ve imalatı oldukça önem arz etmektedir. Dişi kovan iç yüzeyi, rod yüzeyiyle temas halinde olduğundan kovan ve rod ne kadar tolerans değerlerine uygun olarak imal edilirse edilsin, kapakta oluşabilecek geometrik tolerans sapmaları, tüm hidrolik sistemi riske sokabilir. Bu yüzden kovana yataklama yapan bölge ile roda yataklama yapan bölgede eş merkezlilik son derece önemlidir. Yine alındaki diklik toleransı, çalışma sırasında strok sonunda önemli olmaktadır. Eğer alında, eksene göre bir eğrilik var ise strok sonunda basıncın etkisi ile piston ön yüzü, eğri yüzeye doğru yaslanmaya çalışır. Eğrilik miktarınca rod esner ve pistonun sızdırmazlık ile yataklama elemanlarına farklı eksenel yükler uygulanması gerçekleşir.

Ön kapak aynı zamanda sızdırmazlık elemanlarına da yataklık yapmaktadır, bu yüzden sızdırmazlık elemanlarının takılı olduğu kanal yüzey kalitesi, elemanların direk ömürlerini etkiler. Kanal yüzetlerinde karıncalanma, setler, tolerans dışına çıkılmış ölçüler doğrudan dış kaçak oluşum sebebidir.

Hidrolik silindiri yataklama için kullanılan elemanlar ön kapaklara montajlanmaktadır. Eğer ön kapak malzeme olarak alaşımsız çelikten imal edilmiş ise asla rodla temas ettirilmemelidir. Prensip olarak aynı özellikteki iki madde birbiriyle temas halinde olmamalıdır. Eğer aksi olursa birbirlerini aşındırma ve sıvanma riski bulunmaktadır. Eğer ön kapak alüminyum alaşımı, pik, sfero türevleri, bronz alaşımları gibi malzemelerden üretilmiş ise rodla temas etmesinde bir mahsur yoktur.

Piston: Hidrolik silindir içerisinde iç kaçak oluşumunu engelleyen sızdırmazlı elemanını üzerinde taşır ve aynı zamanda yataklama görevlerinde bulunur. Üretim malzemesi olarak aynı ön kapak gibi pik, sfero döküm yada alaşımsız imalat çelikleri kullanılmaktadır.

Piston da ön kapak gibi üzerinde sızdırmazlık elemanlarını taşır ve dişi kovan ile rod ne kadar tolerans değerleri içerisinde imal edilirse edilsin, pistonda meydana gelecek tolerans sapmaları bütün hidrolik sistemi sıkıntıya sokabilir. Ön kapak kısmında anlattığımız konular aynen piston parçası da için geçerlidir.

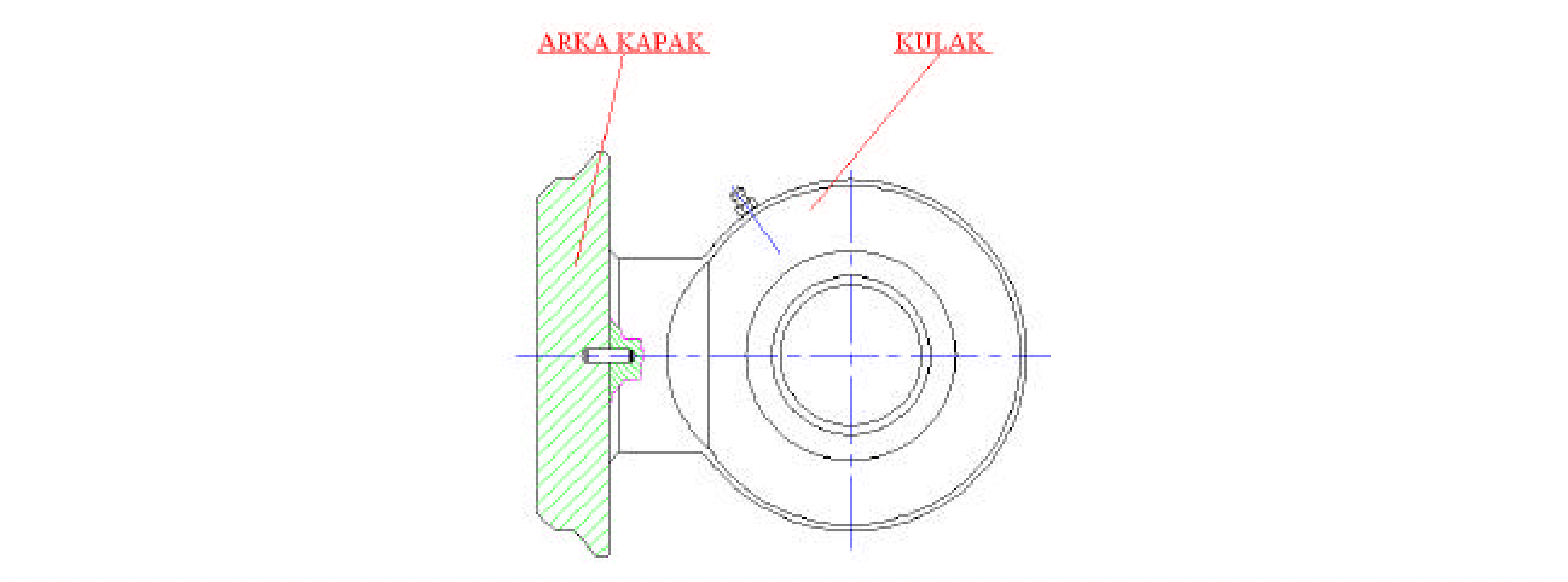

Arka Kapak: Kovanın arka kısmının kapatılması ve bağlantı elemanlarının yer aldığı kısım olarak görev yapar. Silindir kovanına uyum sağlaması amacıyla ST 52-3 malzemeden yada karbon oranı düşük alaşımsız çeliklerden imal edilebilmektedir.

Silindire kapak olma görevinin yanı sıra silindir arka bağlantısını da üzerinde barındırdığından, kapağın diklik toleransı oldukça önemli bir konudur. Arka kapak bölgesinde bölgesinde oluşabilecek tolerans dışı değerler, silindirin bağlantı eksenini bozacağından, hem silindir hem de konstrüksiyonda istenmeyen ekstra yükler meydana getirecektir ve silindir montajına imkan dahi vermeyebilir.

Kapağın kovana kaynak operasyonu ile birleştirilmesi gerekiyorsa, kaynak operasyonu da son derece önem arzetmektedir. Çünkü kaynak sırasında meydana gelebilecek çarpılma durumunda yukarıda saydığımız olumsuz durumlar meydana gelecektir.

Rot Başı ve Kovan Başı: Rod başlarının imalatında tercih edilen malzeme kovanla uyum sağlaması açısından ST 52-3 olmaktadır. Piyasada hazır olarak üretilmiş halde bulunmakla birlikte talep gereği makine konstrüksiyonuna göre çeşitli bağlantı şekilleride bulunmaktadır.

Hidrolik silindirlerin kullanılıcağı yere göre yüzlerde bağlantı şekli olabilir. Bağlantı türünün çeşitliliği ne olursa olsun ana konu bağlantı sırasında eksenel sapmaları engelleyecek tarzda talaşlı imalat ve kaynak proseslerinin gerçekleştirilmiş olması lazımdır. İhtiyaç halinde kaynaklı bağlantı yapılmış ise rod ve kovan başları da kaynak sonrası işlenebilmektedir. Bu tür bir imalatta hata olasılığı azalmaktadır fakat işleme süreleri ve kullanılan malzemelerin ebatları artmaktadır.

Hidrolik Silindir Çeşitleri Nelerdir?

Hidrolik silindirler farklı amaç ve çalışma ortamlarına göre çeşitli şekillerde üretilebilmektedir. En yaygın olarak kullanılan hidrolik silindir çeşitleri aşağıdaki gibidir;

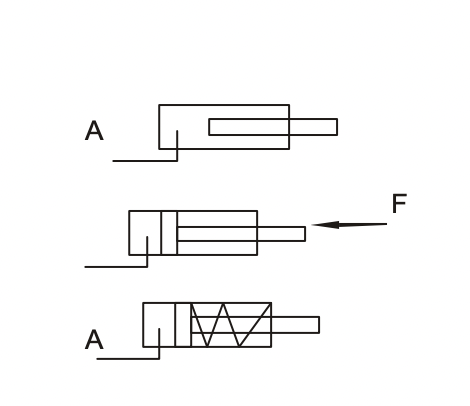

Tek etkili hidrolik silindir

Tek etkili silindirler yalnızca bir yönde çalışır, bu nedenle yağın silindire yalnızca bir erişim ağzı vardır. Bağlantı noktası, silindirin sadece bir yönde çalışabilen baş ucunda bulunur. Yağ kovana pompalandığında, silindir milini iterek uzamasına neden olur; çubuk, yük veya yay gibi bir dış kuvvet etkisinde geri döner. Yağ içeri itilirken port bir piston üzerine bastırılır ve harekete neden olur. Yağ kovandan boşaldığında ise piston orijinal konumuna kendi kendine döner.

Tek etkili silindirlerin avantajları, kompakt ve yerden tasarruf sağlayan boyutlara ve basit yapılara sahip olmalarıdır. Tek etkili silindirlerin bakımı kolaydır, işlevsel olarak güvenilirdir ve önemli basınç ve kuvvet potansiyeline sahiptir. Tek etkili silindirler ekonomik ve en basit tasarımlardır.

Tek etkili silindirlerin dezavantajları, geri çekilebilir yaylarla donatılmış olanların, yaylar aşındıkça bileşen arızasına karşı savunmasız olmaları olabilir. Aşınma, geri çekme hareketi üzerindeki kuvvette kademeli bir azalma olarak kendini gösterir. Ayrıca aşındırıcı sıvılara maruz kaldıklarında zamanla hasar görebilirler. Tek etkili silindirler öncelikle inşaat tesislerinde, içten yanmalı motorlarda, pistonlu motorlarda, pompalarda, hidrolik pistonlarda ve krikolarda kullanılır.

Tek etkili, yay yüklü silindirler, pistonun akışını ve tek bağlantı noktasının sıvısını kontrol eden iç yay ile çalışır. Pistonun başındaki contalar, sıvının yaya ulaşmasını engeller. Bu özellik, her iki taraftan da ek kuvvetler uygulanarak yayın ve sıvının farklı yönlerde birlikte çalışabilmesini sağlar. Bu silindirler öncelikle gerektiğinde itmek ve çekmek için kullanılır. Piston ağırlığının silindirin işlevine katkıda bulunmasına izin vermek için dikey olarak da monte edilebilirler.

Tek etkili, yay yüklü silindirler, pistonun akışını ve tek bağlantı noktasının sıvısını kontrol eden iç yay ile çalışır. Pistonun başındaki contalar, sıvının yaya ulaşmasını engeller. Bu özellik, her iki taraftan da ek kuvvetler uygulanarak yayın ve sıvının farklı yönlerde birlikte çalışabilmesini sağlar. Bu silindirler öncelikle gerektiğinde itmek ve çekmek için kullanılır. Piston ağırlığının silindirin işlevine katkıda bulunmasına izin vermek için dikey olarak da monte edilebilirler.

Tek etkili hidrolik silindiri kendi aralarında;

- Dalma tip hidrolik silindirler

- Geri dönüşü ağırlıklı hidrolik silindirler

- Geri dönüşü yaylı hidrolik silindirler

olmak üzere çeşitlendirilmiştir.

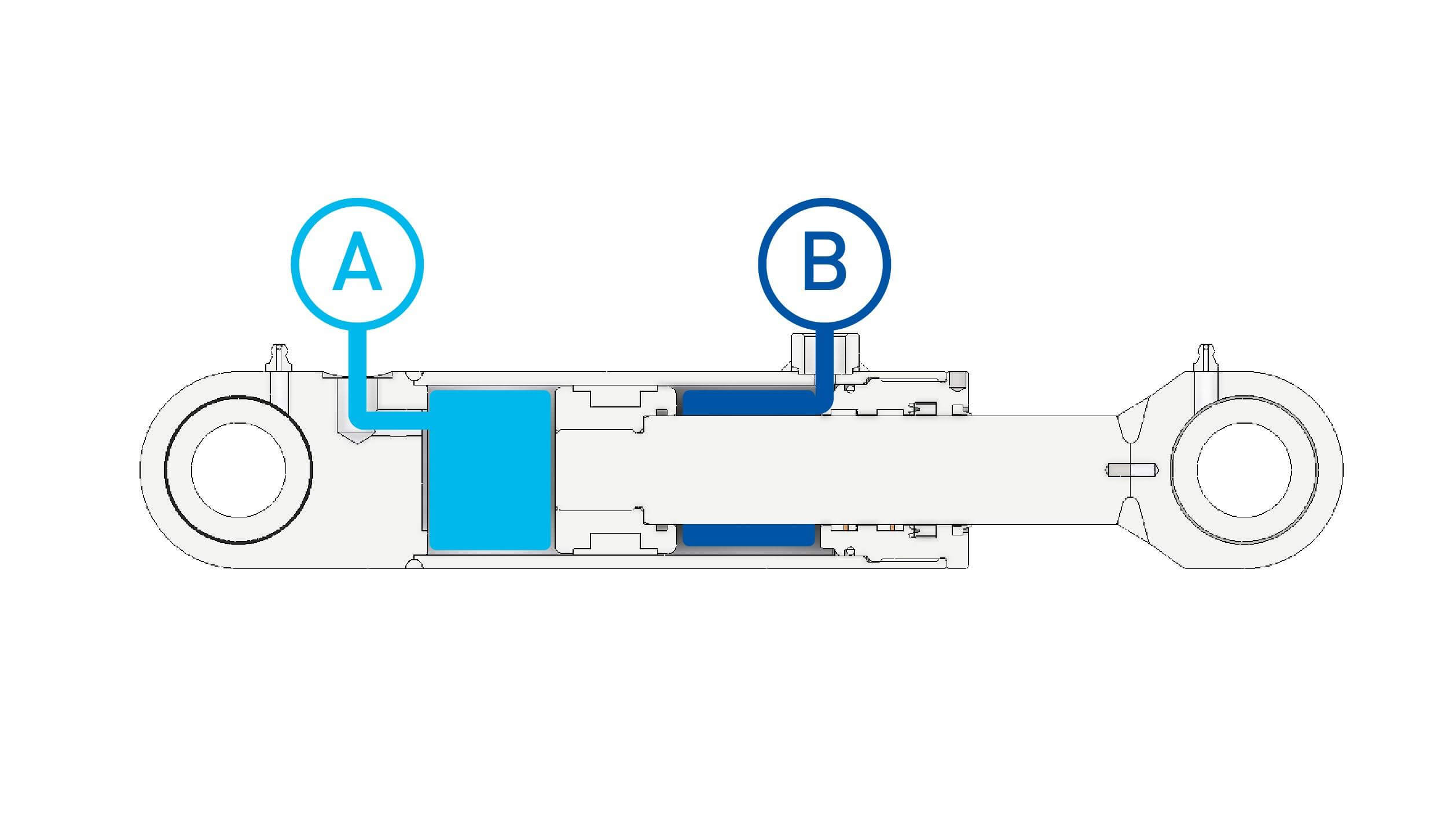

Çift etkili hidrolik silindirler

Tek etkili silindirin aksine, çift etkili silindirin iki girişi vardır; biri pistonu uzatmak için diğeri geri çekmek için. Bu portlar silindirin, kafanın ve milin her iki ucunda yer alır. Bir mil uzatıldığından ve baş ucundaki bir bağlantı aynı anda kullanıldığından, her iki bağlantı noktası da çubuk geri çekilirken kullanılır.

Çift etkili silindirler, diğer silindir türlerine göre çok önemli bir avantaja sahiptir. Bir şahmerdan dudağının mevcudiyeti, çubuğun, uzatma ve geri çekme işlemleri boyunca silindir içinde ilave olarak desteklenmesine olanak sağlar.

Çift etkili bir silindir, alternatif olarak pistonun her iki tarafına da basınç uygulayabilir. Silindir basınç altındayken dışa ve geri çekme hareketleri harici güç kaynakları olmadan gerçekleştirilebilir. Basınç, pistonu başlangıç konumuna döndürebilir veya bir krank milini çalıştırmak için silindirin her iki tarafına alternatif bir kuvvet uygulayabilir.

Çift etkili silindirlerin avantajları, en yaygın olarak kullanılan hidrolik silindirler oldukları için kolay erişilebilir olmalarıdır. Sağlam, güvenilir ve enerji tasarrufu sağlarlar. Çift etkili silindirler daha az hidrolik sıvıya ihtiyaç duyar, kontrollü ivmeye sahiptir ve tekrarlayan doğru bir şekilde iyi performans gösterir. Çift etkili silindirler, kesin olarak tanımlanabilir strok ölçümlerine sahiptir ve çok çeşitli potansiyel uygulamalara sahiptir.

Çift etkili silindirler öncelikle gemi motorları, endüstriyel fırınlar, kazma makineleri, kaldırma milleri ve direksiyon mekanizmaları gibi büyük ölçekli motorlarda kullanılır.

Dengeli, çift etkili, piston tipi silindir

Çatallı ekstra uzun piston, silindirin diğer parçalarına ve mekanizmalarına müdahale etmeden veya bozmadan silindirin basınçlarında ve dengelerinde dikkatli ancak hassas değişikliklere izin verir. Bu silindirin her iki ucunda bir çelik halka contası ve bağlantı noktaları vardır. Pistonun konfigürasyonu farklıdır ve sadece bir uçtan erişim vardır.

Diferansiyel olmayan silindir

Diferansiyel olmayan silindir, çift etkili silindire benzer şekilde iki bağlantı noktasına sahiptir. Bu ikisi arasındaki temel fark, çubuğun her iki uçtan da uzanmasıdır. Silindiri daha kararlı hale getirir ve silindir içindeki çubuğa yerleştirilen hız ve itme açısından ölçülebilir.

Akış milin uçtan uca hareket edebildiğinde, diğer tasarımlara kıyasla sıra dışı bir silindir yapar. Birçok farklı şekilde kullanılabilir ancak örneğin mobil ekipmanlarda kullanımı zordur. Conta, piston ve çelik halka, içerideki koşulları yönetmek ve kuvvetleri dengelemek için kontrol ve stabilite sağlar.

Teleskopik, ram tipi, tahrik silindiri

Teleskopik hidrolik silindirler, birbiri içine yerleştirilmiş, giderek daha küçük çaplı bir dizi çelik veya alüminyum boru ile tasarlanmıştır . Teleskopik silindirler tek veya çift etkili olabilir. Genelde teleskopik silindirler standart silindirlerden daha pahalıdır. Çoğu teleskopik silindir tek etkilidir ve çift etkili teleskopik silindirler özel olarak tasarlanmış ve üretilmiştir. Teleskopik silindirler, iki veya daha fazla adımdan oluşan çok kademeli birimlerdir.

Bu silindir tipi diğer tasarımlardan çok farklıdır. Çok kompakt bir yapıda çalışır. Kolektif silindir birimleri oluşturmak için yan yana yerleştirilmiş koçlar. Bu üniteler, sıvı akışını kontrol etmek için bir veya iki port ile birlikte çalışır. Bu tasarımda, koçların ve portların tamamı silindir mahfazasında bulunur. Bu tasarımın önemli bir avantajı, tüm silindirler birlikte uzatıldığında silindirin erişimidir.

Rot silindiri

Rot tipi hidrolik silindirler, iki uç başlığı silindir namlusuna tutmak için yüksek mukavemetli dişli çelik çubuklar kullanır. Bu tasarımlar genellikle endüstriyel fabrika uygulamalarında kullanılmaktadır. Küçük çaplı silindirler genellikle dört bağlantı çubuğuna sahiptir ve büyük çaplı silindirler, uç kapakları üretilen kuvvetlerin altında tutmak için 16 veya 20’ye kadar bağlantı çubuğu gerektirebilir. Rot tipi silindirler, servis ve onarım için tamamen demonte edilebilir ve her zaman özelleştirilemez.

Kaynaklı gövde silindiri

Kaynaklı gövde silindirleri, rot silindirlerine kıyasla çeşitli avantajlara sahiptir. Kaynaklı silindirlerin dar bir gövdesi ve genellikle daha kısa bir toplam uzunluğu vardır, bu da onların dar makine sınırlarına daha iyi uymasını sağlar.

Kaynaklı silindirler, yüksek basınçlarda ve uzun stroklarda rot esnemesi nedeniyle verimli çalışır. Kaynaklı silindir özelleştirilebilir ve benzersiz özel özellikler bu silindir tasarımına kolayca monte edilebilir. Kaynaklı silindirler, pürüzsüz yüzeyleri nedeniyle çok kademeli teleskopik silindirler için mükemmel tasarımdır.

Kaynaklı hidrolik silindirler, mobil hidrolik ekipman pazarına hakimdir. İnşaat ekipmanları, ekskavatörler, buldozerler, yol greyderleri, kaynaklı tasarım silindirleri kullanıyor. Ayrıca kamyonlar, asansör kapıları ve teleskopik yükleyiciler gibi malzeme taşıma ekipmanlarında kaynaklı silindirler bulunur. Yer üstü madencilik operasyonları için vinçler, petrol kuleleri ve büyük arazi araçları gibi ağır hizmet sektörlerinde kaynaklı silindirler yaygın olarak kullanılmaktadır.

Tandem hidrolik silindir

Tandem hidrolik silindirde, birlikte çalışan birbirine bağlı iki silindir vardır. Bu, bir silindirin kendi başına yaratabileceğinden daha büyük bir kuvvet üretir. Tandem hidrolik silindirlerin genel uygulamaları arasında forkliftler, yükseltilmiş çalışma platformları, vinçler ve mavnalar bulunur.

Yastıklı Silindir

Yastıklı silindir, piston strokunun çok güçlü olmasını önlemek ve silindirin basınçlarını stabilize etmek için yastıklı dolgu ile tasarlanmıştır. Silindir içindeki ölçüm cihazı, çalışırken pistonun gücünü kontrol eder ve kısıtlar ve yastıklı etki sonuçları yaratır.

Hidrolik Silindirlerin Ömrü

Endüstriyel hidrolik silindirler, çalışacağı ortam basıncına göre 4:1 emniyet katsayısına bağlı olarak tasarlanır ve üretilirler. Bu tasarım faktörü mobil ekipmanlar için ağır hizmet hidrolik silindirlerde 3:1 oranlarında olabilmektedir. Hidrolik sistemlerin normal çalışma şartlarında 15.000 psi gibi basınçlar gerilim koruyucu olarak tabir edilmektedir, bu basınç artışları 30.000 psi’e kadar normal kabul edilebilir fakat 30.000’den sonraki gerilimlerde çelik malzemenin boyut değişikliği 0,001 inç / 30 inçtir. Bu tarz bir yoğunluktaki basınç değişimi 1/32 inçlik bir ölçü değişimine neden olabilmektedir. Hidrolik silindirler çeşitli ortamlarda ve farklı basınçlara maruz kalabildiği için, bu tür boyutsal değişimler dikkatle izlenmelidir.

Hidrolik silindirlerde meydana gelebilecek büyük boyut değişiklikleri, silindir kovanında bulunana metalik olmayan contaların performanslarını ve kullanım ömrülerini de etkileyebilmektedir. Silindilerin ömürleri için sistemde ki şok basınçları da bulundurmakta fayda vardır.

Hidrolik Silindirlerin Bakımı İçin 5 Önemli Tavsiye

Hidrolik silindirlerin verimli bir çalışma döngüsü içerisinde olması ve uzun yıllar boyunca kullanılabilmesi için bir takım önerileri göz önünde bulundurmak faydalı olacaktır… Bu öneriler;

1. Hidrolik yağınızı temiz tutun:

Hidrolik sistemlerde karşılaşılan en büyük sorunların kaynağında hidrolik yağ kirliliği bulunmaktadır. Bu yüzden sisteme girecek yağın ve sistemdeki yağın kontaminasyon değerleri için mutlaka filtreden geçirmelisiniz. Hidrolik sisteme bir kir parçacığı girdiğinde mutlaka ileri geri hareket edecektir, bu yüzden en başından sisteme temiz yağın girişini sağlamak çok önemlidir. Hidrolik sisteminize mutlaka yüksek verimli filtreler takmayı unutmayınız ve yine zamanı geldiğinde filtrelerin değiştirilmesi de gerekmektedir.

2. Hidrolik silindirinizi düzenli olarak kontrol edin:

Hidrolik silindirlerin düzenli olarak kontrol edilmesi, oluşabilecek sıkıntıları çok geç olmadan farketmemizi sağlayacaktır. Bu kontroller sırasında, korozyon, çukurlaşma ve düzensiz aşınma gibi durumlar söz konusu olduğunda bu durum sistem içerisinde nemin varlığına işaret edebilir. Bu durumun geç fark edilmesi milin aşınmasına ve bu yüzden de mil keçesine ve sıyırıyıca zarar vermesine neden olacaktır. Silindir mili üzerindeki oyuklar her zaman korozyon kaynaklı olmayabilir, çarpma etkisi ile de olabilmektedir.

Silindir milinde düzensiz aşınma mevcut ise genel olarak yanlış bir hizalamanın eseri de olabilmektedir. Yanlış hizalama sonucu oluşan yan yük, milin, yatağın bir tarafına sürtünmesine neden olacak ve bu da contaların erken aşınmasıyla sonuçlanacaktır. Genel konuşursak çoğu aşınmış ve hasar görmüş silindir mili, yeniden kromlanabilir ve cilalanarak tekrar kullanılabilir. Eğer silindir mili tamir edilmez ise, hidrolik silindir tamiratı işi yapan bir atölye tarafından tekrardan imal ettirilebilir.

3. Silindirlerinizi dönüşümlü kullanın:

Planlı bir duruş çalıştığınız kurum için standart bir prosedür ise hidrolik silindirlerinizi dönüşümlü olarak kullanmak sizin için faydalı olacaktır. Bu dönüşüm sayesinde yüksek riskli partikül kontaminasyonu ve uzun süreli aşındırıcı çalışma koşullarına rağmen silindirleriniz halen daha diri kalacaktır.

Hidrolik silindirinizi söktüğünüzde genellikle contaların değişimi kaçınılmazdır, hem ucuz olmaları hem de kritik parça olmaları sebebiyle conta değişimi sebebiyle silindirinizin iç yapısını da incelemek, hidrolik sisteminiz hakkında size faydalı bilgiler sunacaktır. Eğer sisteminizde vernik oluşmuşsa, bu yağınızın sürekli olarak ısındığı anlamına gelecektir. Yine pistonunuzdan birisi onu çekiçle dövüyormuş gibi hissediliyorsa, sistem içerisinde metal parçası olduğuna işarettir ve bu işaret sistem içerisinde başka yerlerde de olduğunu tahmin etmenizi gerektirecektir.

4. Aksesuarlarınızı düzenli olarak kontrol edin:

Hidrolik silindir sisteminde braketler, mafsalla, çatallar da en az silindirin kendisi kadar sistem için önem arz eden parçalardır. Silindir bağlantı yerlerinde ufak bir yanlış hizalama, aşınmaya ve ciddi hasarlara neden olabilir. İşletmenizde yüksek hassasiyete ihtiyaç duyan sistemleriniz varsa, bağlantı noktaları arasında binde bir ekstra açıklık bile sistem içerisinde sarsıntı ve titreşime neden olacaktır. Bu yüzden silindir bağlantı parçalarını ve diğer aksesuarları gözden geçirmeyi ihmal etmeyiniz.

5. Yağlama yağı sisteminizi kontrol edin:

Yağlama sistemlerinizin güvenli olması, genel hidrolik sisteminiz için oldukça önemlidir. Temel bir sistemde filtre ve regülatör tertibatı işinizi görecektir. Yağlama seviye kontrolleri sırasında eksik yağın tamamlanması aşamasında, kontaminasyon riskinden uzak durmak faydalı olacaktır. Sistem güvenliği için bir hava tabancasını yağ hattınıza takarak, püskürtme sonrası incelemelerde bulunup sisteminizin durumunu anlayabilirsiniz. Eğer bir tıkanıklık söz konusu ise gereken aksiyonu alınız.

Görüldüğü gibi hidrolik silindir nedir sorusunun yanıtını bu yazıya sığdırmak çok kolay olmayacaktır. Eksik kalan bir çok konu bulunmakta ve bu konuları diğer yazılarımızda paylaşmaya devam edeceğiz.

İstediğiniz çap ve tipte hidrolik silindir imalatı için uzman tecrübe ve deneyimli imalat için Atlaslift Hidrolik Silindiri tercih edebilirsiniz.